Den horisontale flerposisjons rotasjonsbordmaskinen er et svært effektivt mekanisk prosesseringsutstyr. Følgende er en detaljert introduksjon til det:

1. Utstyrsstruktur

• Rotasjonsbordstruktur

Dreieskiven er kjernekomponenten i utstyret, med ulikt antall arbeidsstasjoner jevnt fordelt på den, for eksempel 4, 5, 6, 8, 10, 12, osv. Hver arbeidsstasjon kan holde ett arbeidsstykke. Dreieskiven er vanligvis laget av høyfast stål for å sikre dens styrke og stabilitet ved rotasjon i høye hastigheter og motstå store skjærekrefter. For eksempel kan en dreieskiven med 8 stasjoner ha en diameter på rundt 1–2 meter, avhengig av utstyrets prosesseringskapasitet.

Rotasjonsdriften til dreieskiven oppnås vanligvis av en motor gjennom girkasse, som nøyaktig kan kontrollere rotasjonsvinkelen til dreieskiven og sikre at hver arbeidsstasjon nøyaktig kan bevege seg til prosesseringsposisjonen.

• Maskineringsspindelsystem

Implementeringen av funksjoner som boring, gjenging, brotsje, utboring og fresing er hovedsakelig avhengig av maskineringsspindelen. Spindelsystemet inkluderer en spindel, en verktøyklemmeinnretning og en spindeldrivinnretning. Spindelen er vanligvis støttet av høypresisjonslagre for å sikre rotasjonsnøyaktighet. Verktøyklemmeinnretningen kan fastklemme forskjellige verktøy, for eksempel borekroner, gjenger, brotsjer, fresekuttere osv.

Spindeldrivenheten drives vanligvis av en motor med variabel frekvens, som kan justere spindelhastigheten i henhold til ulike prosesseringskrav. For eksempel, under boring kan spindelhastigheten være høy og nå tusenvis av omdreininger per minutt; ved gjenging er hastigheten relativt lav for å sikre gjengekvaliteten.

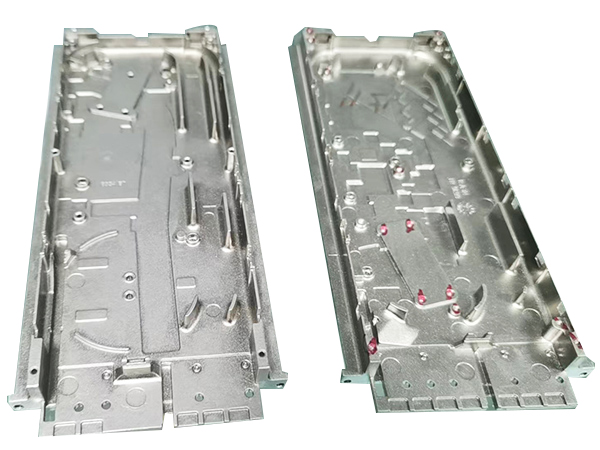

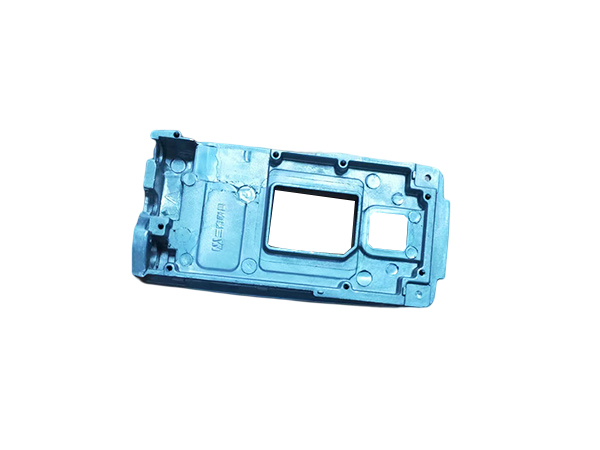

• Fiksturssystem

For å kunne klemme fast arbeidsstykker er hver arbeidsstasjon utstyrt med tilsvarende festeanordninger. Typen festeanordning avhenger av arbeidsstykkets form og bearbeidingskrav, og vanlige inkluderer chuckfester, trykkplatefester, osv. Chuckfestet er egnet for sylindriske eller tilnærmet sylindriske arbeidsstykker, som klemmes fast ved sammentrekning av kjevene. Trykkplatefestet bruker en trykkplate og bolter for å feste arbeidsstykket, noe som gjør det egnet for bearbeiding av uregelmessig formede arbeidsstykker.

Utformingen av fiksturer krever evnen til raskt å klemme og demontere arbeidsstykker samtidig som stabiliteten deres sikres under maskineringsprosessen. For eksempel kan noen avanserte fikstursystemer fullføre klemme- og løsneoperasjonene av arbeidsstykker på sekunder, noe som forbedrer produksjonseffektiviteten betraktelig.

2. Arbeidsprinsipp

• Festing og posisjonering av arbeidsstykket

Først klemmer operatøren arbeidsstykket fast på hver arbeidsstasjon på dreieskiven. Etter at fastspenningen er fullført, posisjoneres arbeidsstykket nøyaktig ved hjelp av posisjoneringsanordninger som posisjoneringspinner, posisjoneringsblokker osv. Posisjoneringsanordningens funksjon er å sikre at arbeidsstykket opprettholder riktig maskineringsposisjon under maskineringsprosessen og redusere maskineringsfeil.

• Behandlingsprosess

Dreieskiven begynner å rotere, og bringer arbeidsstykkene sekvensielt til posisjonen til maskineringsspindelen. Når arbeidsstykket når maskineringsposisjonen, begynner verktøyet på spindelen å maskinere arbeidsstykket. Hvis det for eksempel er behov for boring, driver spindelen borekronen til å rotere med høy hastighet og mate nedover, og borekronen borer et hull i arbeidsstykket. Under maskineringsprosessen sprayer kjølevæskesystemet kjølevæske inn i maskineringsområdet for å redusere skjæretemperaturen, forlenge verktøyets levetid og skylle bort spon, noe som sikrer kvaliteten på den maskinerte overflaten.

Etter at behandlingen er fullført, fortsetter dreieskiven å rotere og sender det bearbeidede arbeidsstykket til neste arbeidsstasjon eller avlastningsposisjon. Samtidig går det neste arbeidsstykket som skal bearbeides inn i behandlingsposisjonen og starter en ny behandlingssyklus. Denne flerstasjonsbehandlingsmetoden forbedrer behandlingseffektiviteten til utstyret betraktelig og reduserer tomgangstiden til utstyret.

3. Hovedfunksjoner og fordeler

• Ulike funksjoner

Borefunksjon: Den kan bearbeide hull med forskjellige diametre og dybder, egnet for bearbeiding av tilkoblingshull, posisjoneringshull osv. på mekaniske deler. For eksempel kan det bores sylinderhull for montering av stempler ved maskinering av sylinderblokker i bilmotorer.

• Gjengefunksjon: kan bearbeide innvendige gjenger, brukes til å produsere deler som muttere, gjengede hull osv. Ved lavhastighetsrotasjon av spindelen og matebevegelse av gjengetappen kan gjenger som oppfyller standardene maskineres på arbeidsstykket.

• Opprømmingsfunksjon: brukes til å forbedre maskineringsnøyaktigheten og overflatekvaliteten til hull. Opprømmeren roterer inne i hullet og utfører en liten mengde skjæring, noe som kan oppnå høy dimensjonsnøyaktighet i hullet. Den brukes vanligvis til maskinering av høypresisjons paringshull.

Borefunksjon: Den kan bearbeide hull med større diameter eller utvide og presisjonsbearbeide eksisterende hull. For eksempel, når man bearbeider hullene i store maskinverktøy, kan borefunksjonen sikre hullenes dimensjonsnøyaktighet og sylindrisitet.

Fresefunksjon: Kan bearbeide flate, skråstilte, sporformede og andre former. For eksempel kan installasjonsplan på mekaniske deler freses eller komplekse konturformer maskineres.

• Åpenbare fordeler

• Høy effektivitet: På grunn av flere arbeidsstasjoner kan operasjoner som fastspenning, bearbeiding og lossing utføres samtidig. For eksempel, på en 12-stasjoners dreieskivemaskin, når et arbeidsstykke bearbeides i spindelposisjonen, kan andre stasjoner samtidig fastspenne eller vente på bearbeiding, noe som forkorter bearbeidingssyklusen betraktelig og forbedrer produksjonseffektiviteten.

• Reduser manuell inngripen: Utstyret har en høy grad av automatisering, fra fastklemming av arbeidsstykket til ferdigstillelse av bearbeidingen, de fleste operasjoner kan utføres automatisk av utstyret. Dette reduserer ikke bare arbeidsintensiteten ved manuelle operasjoner, men reduserer også virkningen av menneskelige faktorer på bearbeidingskvaliteten og forbedrer konsistensen i bearbeidingen.

Høy maskineringsnøyaktighet: Den presise plasseringen av dreieskiven og den svært presise rotasjonen av spindelen sikrer presisjon i maskineringen. Ved å sette rimelige prosesseringsparametere kan deler som oppfyller høye presisjonskrav bearbeides, for eksempel høypresisjonsformdeler eller luftfartskomponenter.